Inductoforge® Chauffeuses de forge par induction

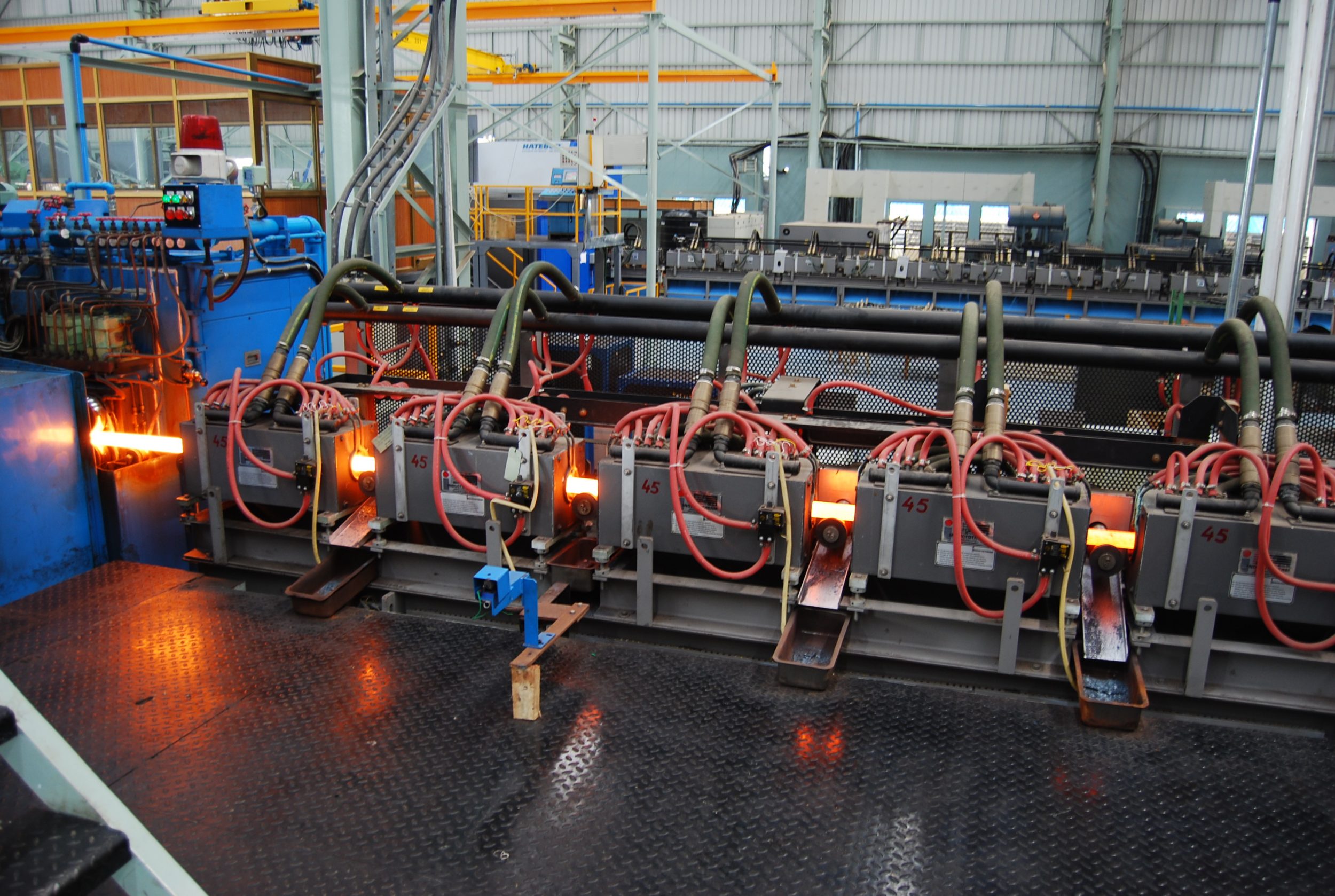

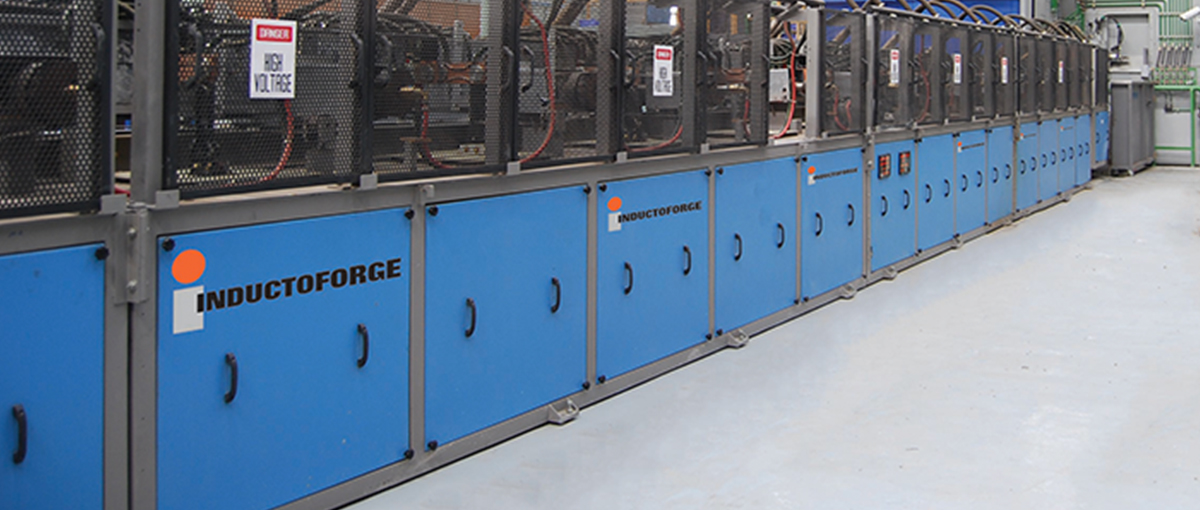

Les chauffeuses de forge par induction permettent aux forges modernes de chauffer rapidement des lopins ou des barres en continus garantissant une température uniforme et une efficacité inégalée. Le système de chauffage de barre modulaire Inductoforge® est flexible et permet à l’atelier de forge d’assembler un système d’induction qui correspond exactement aux exigences de son application. La puissante combinaison d’une ingénierie de pointe, d’innovations de produits et de plus de 55 ans d’expérience dans le chauffage par induction a fait d’Inductoforge® le leader mondial du chauffage de barres pour le forgeage.

CARACTÉRISTIQUES

Le système de chauffage modulaire pour lopins InductoForge® offre flexibilité et efficacité grâce à ses modules de puissance contrôlés individuellementl (500 Hz à 6 000 Hz). Cette conception modulaire flexible permet un contrôle plus poussé et précis de la température du lopin.

Le logiciel de modélisation du profil de température iHAZ™ offre un contrôle avancé de la température de chauffage du lopin. Il permet de personnaliser le profil de température d’un lopin (Induction Heat effected Zone) afin qu’il corresponde au mieux à l’usage que vous souhaitez en faire. Il est également capable de définir les meilleurs paramètres pour un fonctionnement optimal et de déterminer les points de mise en veille et de démarrage rapide et de les enregistrer comme une recette dans l’automate de la chauffeuse de lopin.

- Permet de travailler avec une recette de chauffage

- Haute efficacité

- Uniformité de température inégalée

- La technologie de chauffage la plus avancée de l’industrie

- La conception modulaire permet une fonctionnalité de veille (pièces chaudes prêtes immédiatement après des interruptions mineures de la ligne)

- Haute efficacité énergétique

- Productivité améliorée

- Température de forgeage optimale

SPÉCIFICATIONS TECHNIQUES

| Puissance de sortie | 300 kW – 10 MW | ||||

| diamètres de lopins | 3/4″- 10″ | ||||

| Applications | Chauffage pour forgeage, laminage, formage à chaud et extrusion | ||||

| Divers | Réchauffage d’appoint en coulée continue pour l’acier, l’acier inoxydable, l’aluminium et d’autres matériaux. •Réchauffage pour alliages spéciaux et titane. | ||||

| Productivités e taille d’inducteurs | Taille des pièces | Taux | kW | Fréquence | # Inducteurs |

| 0.55-1.02″ (14-26mm ) | 3682 lbs (1,670kg)/hr | (1) 750kW | 5.2kHz | 2 | |

| 0.74-1.73″ (19-44mm) | 8245 lbs (3,740kg)/hr | (1) 1500kW | 3kHz | 4 | |

| 0.74-1.73″ (19-44mm) | 11,740 lbs(5,325kg)/hr | (1) 2000kW | 3kHz | 5 | |

| 1.10-2.16″ (28-55mm) | 15,432 lbs (7,000kg/hr) | (1) 2400kW | 2kHz | 8 | |

| .70-1.77″ (18-45mm) | 19,841 lbs (9,000kg)/hr | (1) 2400kW (1) 800kW | 2kHz 5.2kHz | 14 | |

| 1.41-2.99″ (36-76mm) | 30,865 lbs (14,000kg)/hr | (2) 2500kW | 1kHz | 14 | |

| 1.41-2.99″ (36-76mm) | 39,683 lbs (18,000kg)/hr | (1) 3500kW (1) 3000kW | 1kHz | 14 | |

| 1.41-2.99″ (36-76mm) | 46,297 lbs (21,000kg)/hr | (2) 4000kW | 1kHz | 20 | |

OPTIONS

- Logiciel de modélisation de contrôle de température iHaz™

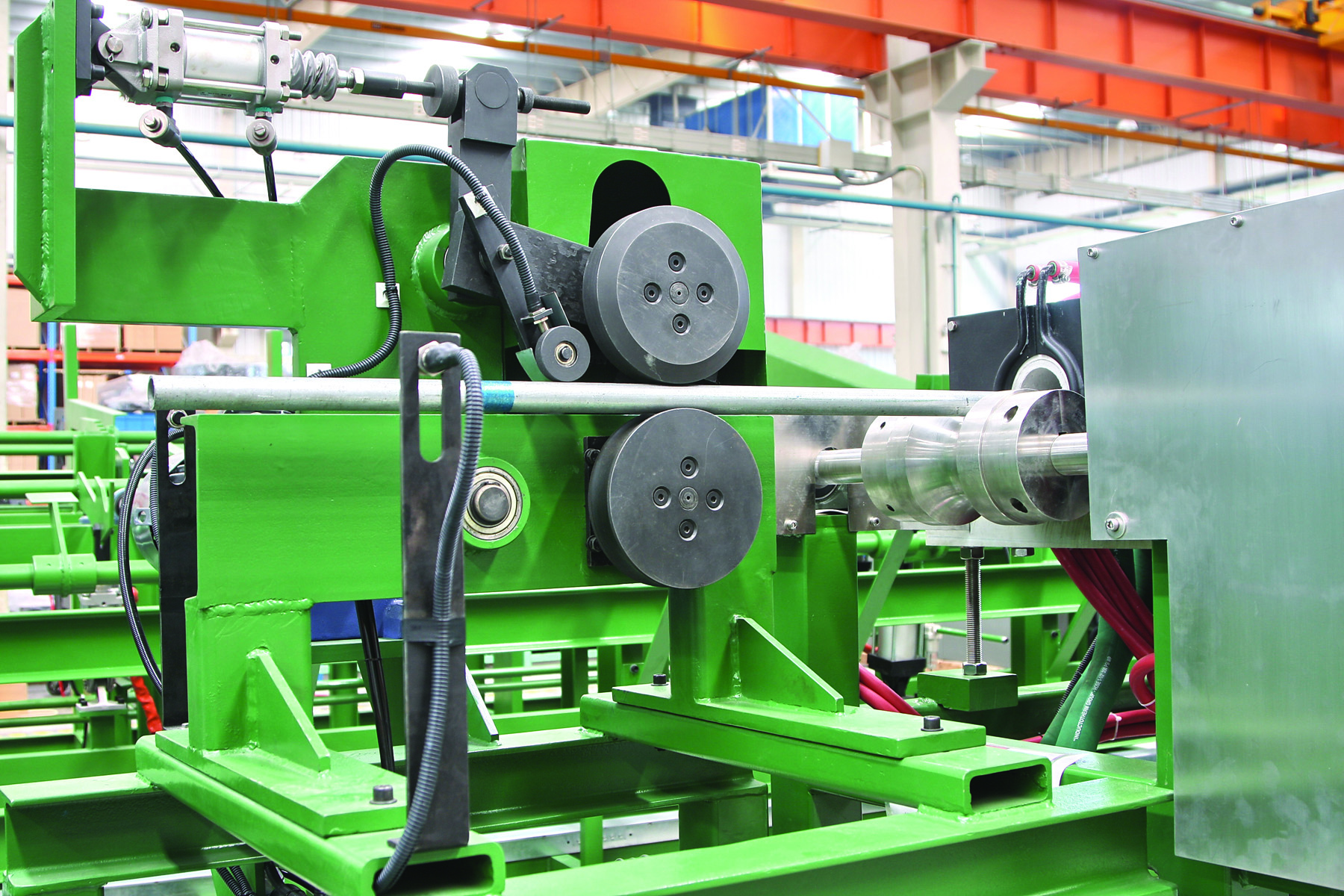

- Chargeur de barres et système de stockage (support de barres/élingue)

- Navette de changement rapide d’inducteur

- Contrôle de température avancé iHAZ™

- Mode standby

- Table de récupération de la barre