Information sur l’induction

Les sociétés du Groupe Inductotherm utilisent l’induction électromagnétique pour les applications de fusion, de chauffage et de soudage dans de multiples industries. Mais qu’est-ce que l’induction exactement ? Et en quoi diffère-t-il des autres méthodes de chauffage ?

Pour le féru de la technique , l’induction est une méthode de chauffage fascinante. Regarder une pièce de métal dans une bobine devenir rouge écarlate en quelques secondes peut être surprenant pour ceux qui ne connaissent pas le chauffage par induction. Les équipements de chauffage par induction nécessitent une compréhension de la physique, de l’électromagnétisme, de l’électronique de puissance et du contrôle des processus, mais les concepts de base du chauffage par induction sont simples à comprendre.

Les fondamentaux

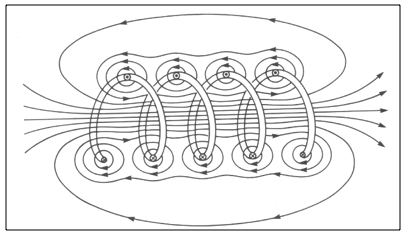

Cette découverte est attribuée à Michael Faraday. Lorsque le courant circule dans une bobine, un champ magnétique est produit à l’intérieur et autour de la bobine. La capacité du champ magnétique à fonctionner dépend de la conception de la bobine ainsi que de la quantité de courant circulant dans la bobine.

La direction du champ magnétique dépend de la direction du flux de courant, donc un courant alternatif à travers la bobine entraînera un champ magnétique changeant de direction au même rythme que la fréquence du courant alternatif. Un courant alternatif de 60 Hz fera changer de direction le champ magnétique 60 fois par seconde. Un courant alternatif de 400 kHz fera basculer le champ magnétique 400 000 fois par seconde.

Lorsqu’un matériau conducteur, une pièce à traiter par exemple, est placé dans un champ magnétique variable (un champ généré avec du courant alternatif), une tension sera induite dans la pièce à usiner (loi de Faraday). La tension induite se traduira par un flux d’électrons et donc du courant! Le courant traversant la pièce à chauffer ira dans la direction opposée du courant de la bobine. Cela signifie que nous pouvons contrôler la fréquence du courant dans la pièce traitée en contrôlant la fréquence du courant dans la bobine. Lorsque le courant circule dans un milieu, il y aura une certaine résistance au mouvement des électrons. Cette résistance se manifeste sous forme de chaleur (l’effet Joule). Les matériaux plus résistants au flux d’électrons dégagent plus de chaleur lorsque le courant les traverse. Il est également possible de chauffer des matériaux fortement conducteurs (par exemple, le cuivre) à l’aide d’un courant induit. Ce phénomène est crucial pour le chauffage inductif.

Eléments de base pour le chauffage par induction

Deux éléments de bases sont nécessaires afin de réaliser un chauffage par induction :

- Un champ magnétique variable

- Un matériau électriquement conducteur placé dans le champ magnétique

Comparaison du chauffage par induction avec d’autres méthodes de chauffage

Il existe plusieurs méthodes pour chauffer une pièce en dehors de l’induction. Certaines des pratiques industrielles les plus courantes sont l’utilisation de fours à gaz, de fours électriques et des bains de sel. Ces méthodes reposent toutes sur le transfert de chaleur vers le produit à partir de la source de chaleur par convection et rayonnement (brûleur, élément chauffant, sel liquide). Une fois la surface du produit chauffée, la chaleur se transfère à travers la pièce par conduction thermique.

Les pièces chauffées par induction ne dépendent pas de la convection et du rayonnement pour transmettre de la chaleur à la surface du produit. En effet la chaleur est générée directement à la surface du produit par le flux de courant. La chaleur de la surface du produit est ensuite transférée à travers le produit par conduction thermique. La chaleur générée directement dépend de la profondeur de pénétration du courant dans la pièce.

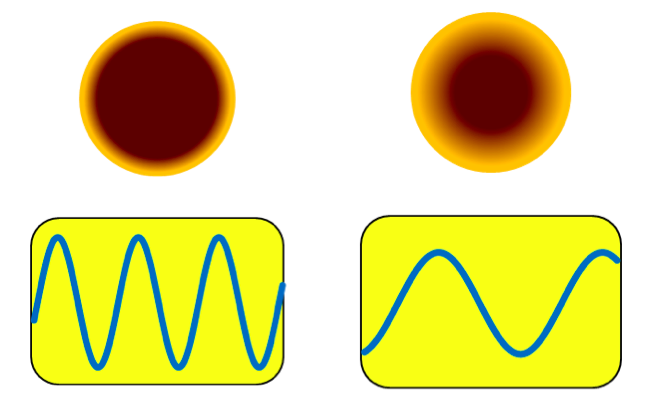

La profondeur de pénétration du courant dépend fortement de la fréquence du courant alternatif circulant dans la pièce à chauffer. Une fréquence plus élevée se traduira par une profondeur de pénétration moindre dans la pièce. Dans le cas contraire, avec une fréquence plus faible, la profondeur de pénétration du courant dans la pièce sera plus grande. Cette profondeur dépend également des propriétés électriques et magnétiques de la pièce à traiter.

Schéma de principe de la profondeur de pénétration en fonction de la fréquence.

Les sociétés du Groupe Inductotherm tirent parti de ces phénomènes physiques et électriques pour proposer des solutions de chauffage personnalisées pour des applications de chauffages spécifiques. Le contrôle précis de la puissance, de la fréquence et de la géométrie de l’inducteur (bobine) nous permet de concevoir des équipements avec des niveaux élevés de contrôle de processus et de fiabilité, quelle que soit l’application.

Fusion par induction

Pour de nombreux procédés, la fusion est la première étape de la production d’une pièce ; la fusion par induction est rapide et efficace. En modifiant la géométrie de la bobine d’induction, les fours de fusion par induction peuvent contenir des charges allant du volume d’une tasse à café à des centaines de tonnes de métal en fusion. De plus, en ajustant la fréquence et la puissance, nous pouvons proposer des équipements pour la fusion d’une grande variété de matériaux comme le fer, l’acier et les alliages d’acier inoxydable, le cuivre et les alliages à base de cuivre, l’aluminium et le silicium… L’équipement est conçu sur mesure pour chaque application afin de garantir l’efficacité du système.

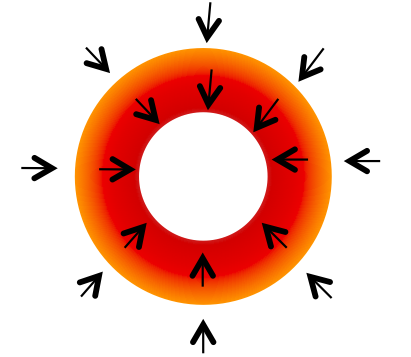

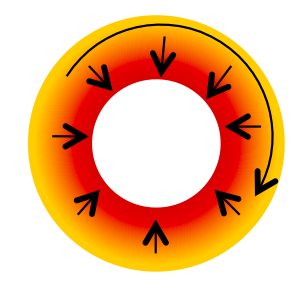

Un avantage majeur inhérent à la fusion par induction est le brassage par induction. Dans un four à induction, le matériau de charge est fondu ou chauffé par un courant généré par un champ électromagnétique. Lorsque le métal devient liquide, ce champ provoque également un mouvement du bain. C’est ce qu’on appelle le brassage. Ce mouvement constant mélange et permet d’obtenir un mélange plus homogène de l’alliage. Le brassage est déterminé par la taille du four, la puissance mise dans le métal, la fréquence du champ électromagnétique et le type/quantité de métal dans le four. La quantité de brassage électromagnétique dans un four donné peut être manipulée pour des applications spéciales si nécessaire.

Fusion sous vide par induction

Comme le chauffage par induction est réalisé à l’aide d’un champ magnétique, la pièce à traiter (ou la charge) peut être physiquement isolée de la bobine d’induction par un réfractaire ou un autre milieu non conducteur. Le champ magnétique traversera ce matériau pour induire une tension dans la charge. Cela signifie que la charge ou la pièce peut être chauffée sous vide ou dans une atmosphère soigneusement contrôlée. Cela permet le traitement de métaux réactifs (Ti, Al), d’alliages spéciaux, de silicium, de graphite et d’autres matériaux conducteurs sensibles.

Chauffage par induction

Contrairement à certaines méthodes par combustion, le chauffage par induction est contrôlable avec précision quelle que soit la taille du lot. La variation du courant, de la tension et de la fréquence à travers une bobine d’induction permet d’obtenir un chauffage précis et parfait pour des applications comme la cémentation, la trempe et le revenu, le recuit et d’autres formes de traitement thermique. Un haut niveau de précision est essentiel pour les applications critiques rencontrées dans l’automobile, l’aérospatiale, les fibres optiques, déposition, le traitement thermique des fils et la trempe des fils à ressort. Il est également bien adapté aux applications de chauffage des métaux spéciaux tels que le titane, les métaux précieux et les composites avancés. Le contrôle précis du chauffage disponible avec l’induction est inégalé. Dans certains cas le chauffage par induction peut être effectué sous atmosphère contrôlée pour des applications continues. Par exemple le recuit de tubes et tuyaux en acier inoxydable.

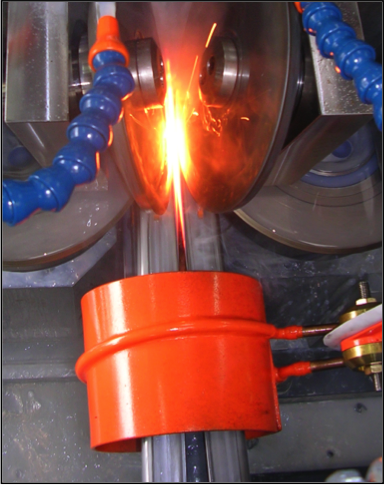

Soudage par induction à haute fréquence

Lorsque l’induction est délivrée en utilisant un courant haute fréquence (HF), même le soudage est possible. Dans cette application, les profondeurs de pénétrations sont très faibles avec l’utilisation du courant HF. Dans ce cas, une bande de métal est formée en continu, puis passe à travers un ensemble de rouleaux conçus avec précision, dont le seul but est de forcer les bords pour leurs jonctions. Préalablement cette bande passe dans une bobine d’induction. Dans ce cas, le courant descend le long du « V » créé par les bords de la bande . Au fur et à mesure que le courant circule le long des bords, celles-ci chauffent jusqu’à une température de soudage appropriée (inférieure à la température de fusion du matériau). Lorsque les bords sont pressés ensemble, tous les débris, oxydes et autres impuretés sont expulsés pour donner lieu à une soudure forgée à l’état solide.

L’avenir

Avec l’avènement de l’ère des matériaux de haute technologie, des énergies alternatives et de la nécessité d’autonomiser les pays en développement, les capacités uniques de l’induction offrent aux ingénieurs et aux concepteurs du futur une méthode de chauffage rapide, efficace et précise.