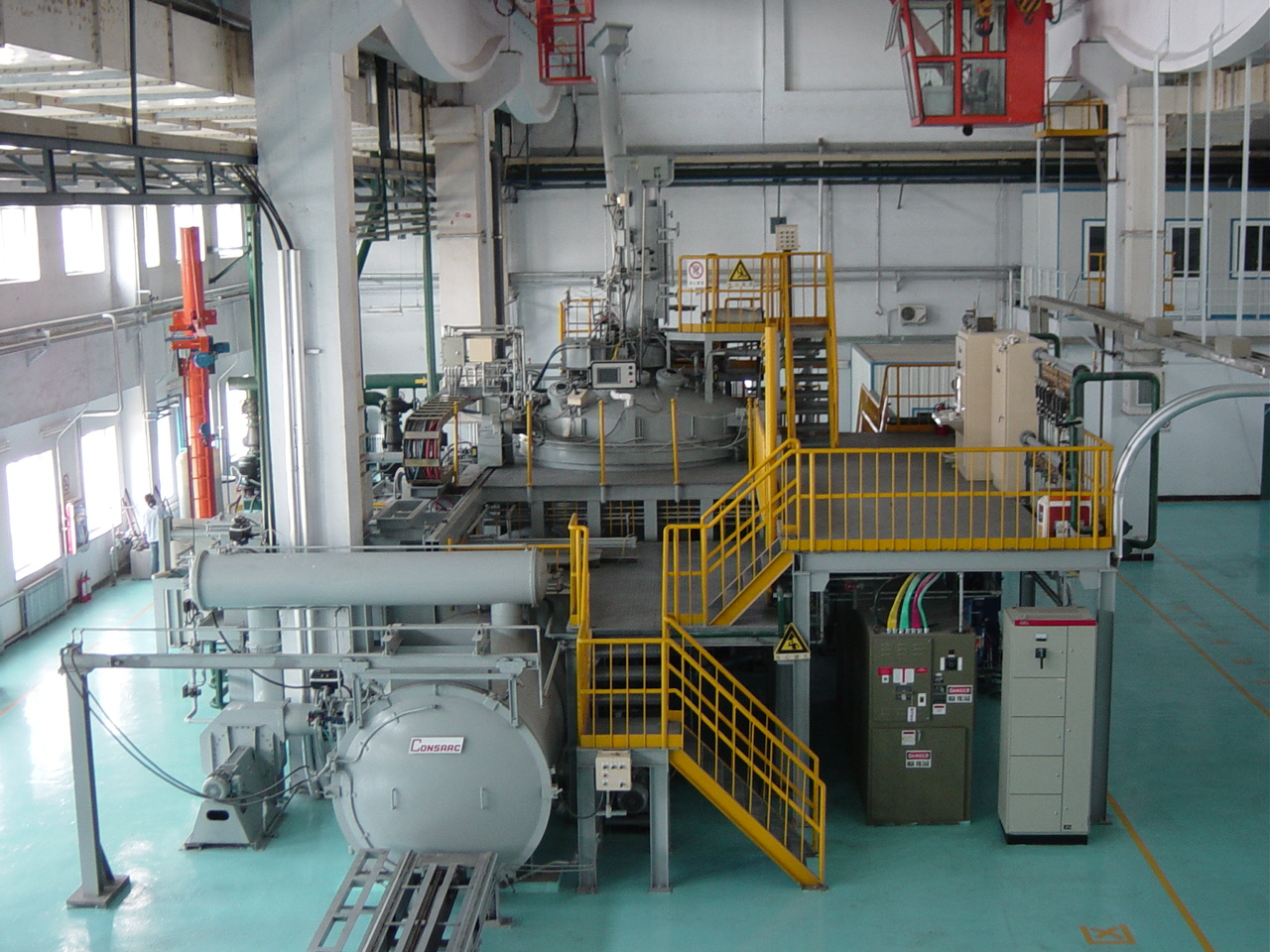

Four de fusion sous vide VIM pour la production d’alliage de base

Consarc a developpé une gamme de fours de fusion sous vide VIM, pour la production d’alliage de base, de capacité typique de 1 à 10 tonnes d’acier. Ils permetent de couler plusieurs lingots de petit diamètre par translation d’un chariot ou par rotation d’un carrousel. La taille des lingots coulés sont généralement de 73 à 254 mm de diamètres et une lomgueur typique de 1,2 m.

CARACTÉRISTIQUES

- Four à induction à coque en acier robuste

- Fonctionnalités d’échange rapide de creuset pour minimiser les temps d’arrêt du four

- Source d’alimentation par Induction Inductotherm efficace ; possibilité d’un brassage du bain

- Systèmes à chambres multiples : chambres de moulage, sas de chargement et systèmes d’insertion du chenal de coulée

- Plusieurs systèmes de chargement pour une alimentation rapide selon la taille et la forme des matériaux de charges

- Coulée des moules multiples via des chariots de moulage ou des plateaux tournants

- Filtres « humides » à faible perte de conductance pour protéger les pompes à vide et minimiser les risques d’incendie

- Contrôles basés sur un automate et ordinateur avec système SCADA

- Commande à distance

SPÉCIFICATIONS TECHNIQUES

Plusieurs systèmes de chargement :

- Nos fours fusion à induction sous vide offrent une ample gamme de systèmes de manutention d’équipements pour le chargement comme les chargeuse verticale avec godets pour les charges en paquets, le prélèvement des échantillons, la prise de température ou encore l’ajout d’élements d’additions de charge. Ces systèmes sont isolés par des vannes d’obturation refroidis par eau, lors de leurs ouvertures et pour préserver le vide, pour une fiabilité accrue

- Chargeuse horizontale avec vibrants pour le chargement de matériaux de charge à faible densité comme les retours de coulée, les jets et canneaux.

- D’autres systèmes de chargement peuvent être étudiés dans le cas ou une faible hauteur est requise.

Conception du système de mise sous vide

- Les systèmes de pompage sous vide ont été conçus pour offrir un rendement à vide optimal pour satisfaire aux exigences du procédé. Ces systèmes de pompage ont été conçus avec des systèmes à trois étages composés de pompes à pallettes, des pompes sèches, des pompes Roots, des pompes boosters d’appoint ou encore des pompes à diffusion d’huile afin d’atteindre l’echelle des 10-3 Torr

Moule de coulée

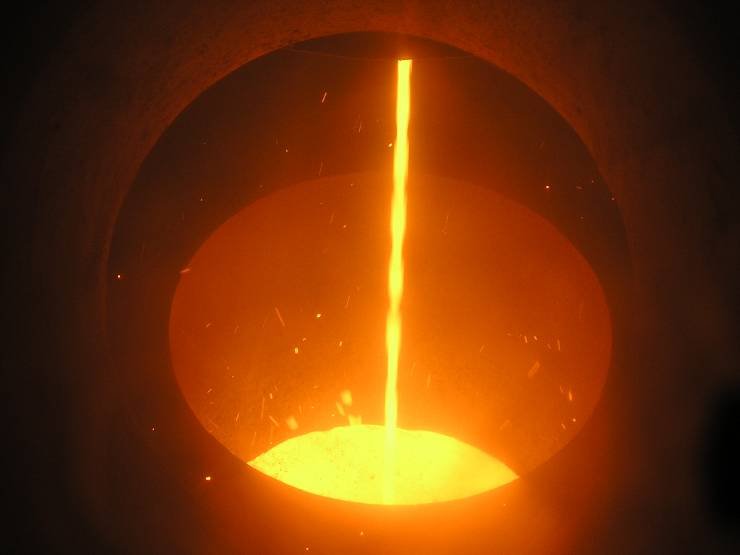

- Un système d’introduction à chaud du chenal de coulée est fourni dans la plupart des installations de ce type. Le procédé d’insertion permet d’introduire un chenal de coulée chaud sans casser le vide dans l’enceinte de fusion d’une façon éfficace et rapide

Commande

- Systèmes de contrôle informatisé et sytème SCADA

- Caméras sur les hublots pour un fonctionnement à distance

PLAN TYPIQUE

Deux configurations de fours sont généralement utilisées : l’une avec une ouverture du four avec une porte l’autre avec une ouverture sur rails

Les fours avec ouverture sur rails ont caractéristiques suivantes :

- Bon accès au dessus du four et vers le bec de coulée

- Disposition simple des alimentations électrique du four

- Bonne capacité à inspecter le réfractaire et l’inducteur

- Possibilité de faire un frittage à l’air ou un lavage.

Les fours montés sur porte ont les caractéristiques suivantes :

- Accès très facile à la chambre de fusion pour le nettoyage

- Arrangement des alimentations du four un peu plus complexe

- Accès facile à l’ensemble de la bobine

- Moins de plate-forme de travail requise