Chauffage par induction vertical de lopins en acier

Les équipements de chauffage vertical par induction BANYARD (VSI) ont été étudiés pour le chauffage de précision des lopins en aciers et autres alliages avant extrusion.

Avec plus de 40 ans d’expérience en conception et en fabrication acquise dans le cadre d’applications spécialisées de chauffage par induction., les ingénieurs de Banyard ont étudié un équipement pour chauffer uniformément les lopins pour les applications d’extrusion des lopins d’acier, En tant que leader mondial dans la conception et la fabrication de sources de puissance à induction basse fréquence (LFi), Banyard propose également à ses clients une vaste expertise en matière de contrôle électrique et de manipulation mécanique, offrant des solutions clé en main.

Cela nous permetde fournir des systèmes de chauffage vertical de lopins en acier par induction (VSI). Nous vous offrons la dernière technologie éprouvée tout en fournissant un chauffage par induction rapide, précis et hautement reproductible. Les systèmes de chauffage vertical de lopins en acier par induction Banyard offrent aux utilisateurs une fiabilité totale et de faibles coûts de maintenance avant le processus d’extrusion.

Les systèmes de chauffage vertical de lopins en acier Banyard sont conçus pour le chauffage vertical de précision par induction de lopinss et de tubes pleins ou percés d’un diamètre compris entre 150 mm et 460 mm et d’une longueur comprise entre 300 mm et 1500 mm. Les systèmes complets comprennent plusieurs stations de chauffage pour donner le débit global du système et pour répondre aux exigences de la productivité de la presse d’extrusion.

CARACTÉRISTIQUES

SOURCE DE PUISSANCE & INDUCTEUR

Chaque station de chauffage comprend un ensemble convertisseur de puissance basse fréquence et une ensemble inducteur étudié pour l’application spécifique du client. Le contrôle multizone en boucle fermée permet de chauffer uniformément les lopins même lorsque l’uniformité de la température initiale est non optimale.

CHARGEMENT

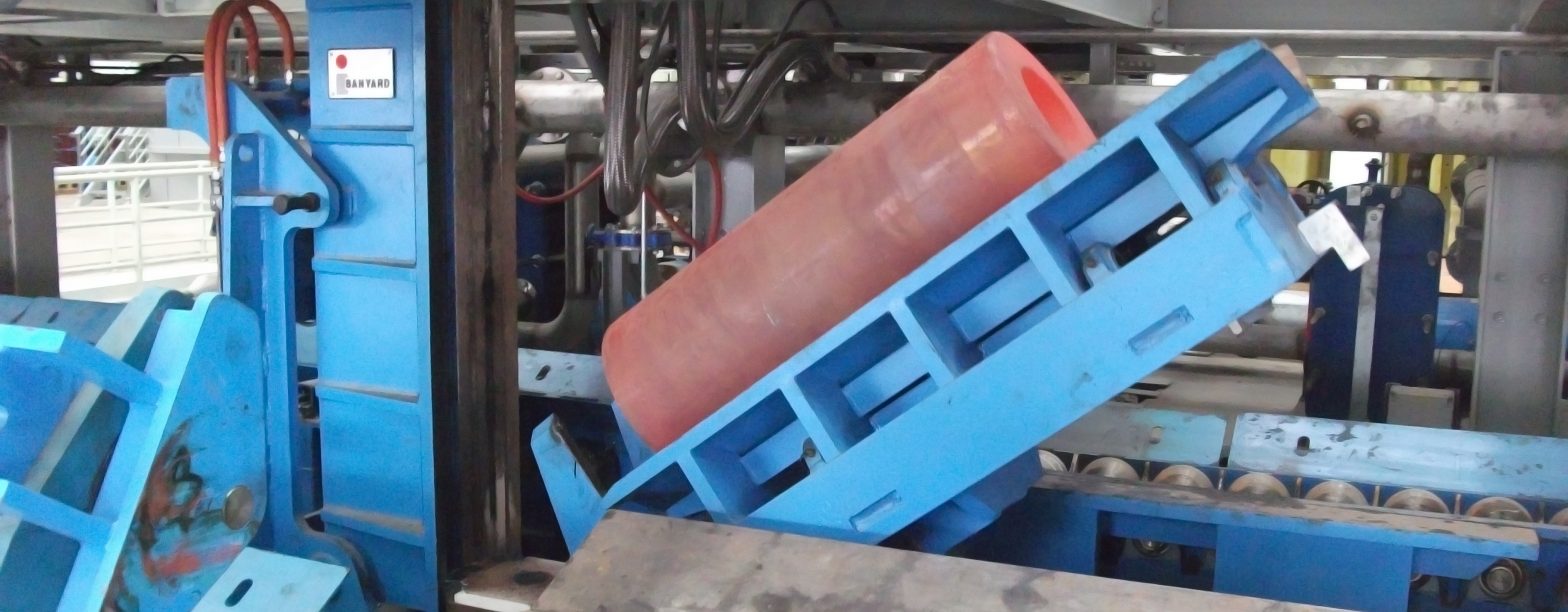

Les lopins, préalablement préchauffées, sont déchargées latéralement vers la station de chauffage final par poussoir en direction de la rampe de transfert vers l’inducteur. La rampe de transfert maintient le lopin en attente d’un signal de transfert vers la station. La rampe de transfert charge ensuite le lopin dans le basculeur. Celui-ci oriente le lopin verticalement et l’insère dans l’inducteur verticale via un vérin de translation hydraulique. Le lopin chaud est ensuite abaissée et déchargée latéralement sur le chariot de convoyage. Un vérin de levage réglable s’adapte à différentes tailles de billettes.

COMMANDE PAR AUTOMATE ET INTERFACE OPERATEUR

Un système de commande sur base automate standard basé sur les composants de la série Siemens S7 est fourni pour le contrôle et le séquençage de toutes les stations de chauffage par induction, des convoyeurs et des unités de positionnement/chargement. Le dispositif comprend un système SCADA pour l’enregistrement des données et la gestion des recettes.

Le système comprend des E/S distribuées au niveau des stations de chauffage individuelles et une console opérateur qui peut être située au poste de l’opérateur de la presse. Le terminal de l’opérateur comprend un panneau IHM pour la saisie des paramètres de production et l’affichage de l’état du système.

MINIMISATION DE L’OXYDATION (calamine)

Les inducteurs sont fermés à l’extrémité pour réduire considérablement les pertes de chaleur par convection et pour fournir un confinement pour le chauffage sous atmosphère contrôlée des aciers au carbone.

Les ensembles bobines d’inductions sont équipés d’orifices, à la base, pour l’injection de gaz inerte pour permettre la création d’une atmosphère contrôlée à l’intérieur de la bobine d’induction. Combiné à des temps de chauffage réduits, il en résulte une oxydation et une formation calamine nettement inférieures par rapport au chauffage traditionnel au four.

AVANTAGES DE LA TECHNOLOGIE VSI

- Précision et répétabilité élevées de la température circonférentielle. C’est-à-dire une meilleure répartition de la température.

- Capacité à traiter des lopins de différents matériaux avec un minimum d’oxydation et de calamine (par la technologie à atmosphère contrôlée).

- Pas de collage des lopins

- Aucune accumulation

- Flexibilité de fonctionnement

- Systèmes mono zone avec variations automatisées des connecteurs sur la bobine pour différentes longueurs de lopin permettant de faire varier le profil de température le long de la longueur.

- Systèmes multizones avec contrôle de zone et commutation pour différentes longueurs de lopins permettant de faire varier le profil de température le long de la longueur.

SPÉCIFICATIONS TECHNIQUES

Considérations relatives à la température

- Pour garantir que la précision de la température soit linéaire sur toute la longueur de la billette, des concentrateurs de flux spécialement conçus sont positionnés au-dessus et en dessous de chaque lopin dans la bobine d’induction.

- Les positions de ces concentrateurs de flux dépendent du lopin, de la bobine d’induction et la température finale.

- Deux pyromètres optiques sont fournis pour surveiller de près la température de surface maximale du lopin, fournissant un moyen de contrôle de la température à toute épreuve.

- Une répétabilité globale de la température de +/- 15⁰C peut être obtenue avec une température point à point garantie à moins de 5%.

- La température de surface maximale est toujours prise en compte avant de déterminer les courbes puissance/chauffage appliquées optimales pour une taille de lopin spécifique.

- La profondeur de pénétration de la chaleur sur la surface du lopin augmente à des fréquences plus basses. Pour garantir une productivité maximale et des conditions de fonctionnement optimales, la fréquence peut être modifiée.

Il existe une flexibilité pour augmenter la température en bout de lopin afin de palier aux pertes par rayonnement.

Spécifications de l’onduleur VIP

- Puissance nominale : 500 kW à 1000 kW

- Alimentation : 400 V triphasé, 575 V 6 phases (selon la puissance requise)

- Facteur de puissance : 0,95 Rendement > 95 %

- Contrôle de puissance de 0 à 100 %

- Fréquence réglable de 50 à 150 Hz